纸箱厂里,任何智能化、自动化的实现都要以纸箱产品的生产品质为前提,没有品质的高效率生产是不可取的,也不是纸箱厂转型升级的方向。所以,在使用智能化设备时,纸箱厂务必把握好产品品质。本文重点讲述如何通过智能化提高套色精度与网点清晰度、提升印刷品质。

气囊式刮刀,有利于提高印刷质量

传统的封密式刮墨装置,是通过移动刮墨刀片在刀架上的位置,实现调整刀片与网纹着墨辊的位置,并调整压力以及控制传墨量。这种操作的人为因素多,调整装刀往往不能达到最佳效果,而且使用寿命较短。

而气囊式刮刀的优点是,可以根据产品需求调节墨层厚度,刮刀受气压控制,刮墨均匀,保证颜色一致,而且比起传统式刮刀可延长寿命30%左右。

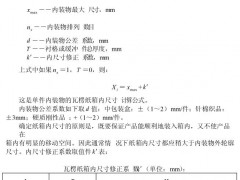

传统印刷版和平网印刷版的涂布纸印刷比较如下图所示,常规印刷版印刷涂布纸时印刷面会出现不均匀,微网穴印刷版就相对均匀。

从印刷版来看,微网穴印刷版表面平整,常规网点为凸起点,是圆顶的网点,容易受到压力变化影响印刷品质。

从网点印刷方面来看,常规的印刷版不能1:1网点制作,印刷网点变形大;平网版网点是按照1:1制作网点,印刷网点不变形。

真空吸附传递模式,套色精准

传统的送纸模式包括送纸轮和皮带两种模式。送纸轮传送模式可采用5组前缘送纸轮,延长送纸平台有利于送纸平稳,生产纸板宽度较小时,优于三组送纸轮模式。皮带送纸模式的优点是,传递纸板摩擦力大,有利于生产弯翘纸板,缺点是皮带容易磨损,容易打滑,需要经常清洁维护。

真空吸附传送的优点是,纸板是跟随皮带运行,纸板传递平稳,其印刷套色精准,且人为干扰因素较少;而传统印刷机的带纸轮传送模式由于设备震动、齿轮精度、印刷单元传递等因素,其套印精度、印刷精度较差。真空吸附传送也有其缺点,一旦漏墨将殃及传送系统,很难清洁。

真空吸附传送模式,其保养非常重要,如长时间不加油将会严重影响到传递精度。

除尘系统的应用,有利于保证印刷质量

印刷生产的时候如果除尘效果差,那么擦印刷版的几率就会大大增加。所以可在送纸轮后段加装圆形的除尘刷子,跟随车速同步转动进行除尘;下印式印刷机,可在下轮安装一个除尘毛刷,跟随设备同步运转。

瓦楞纸板纸质极易产生粉尘,色块图案在印刷过程中极易产生露白缺陷。如今,市场上已经出现可以对被送入机内的瓦楞纸板进行高效除尘的双辊双向除尘装置,在纸板进入印刷机组之前对附着在纸板表面的各种微粒灰尘,特别是纸板裁切边沿的细微毛刺进行高效清除,从而保证印刷图文的高清晰度。

双网纹辊结构,一机多用,有利于保证印刷质量

常规印刷机网纹辊都是固定一个,如果要更换网纹辊就需要很长时间,特别麻烦。

双网纹辊结构,是在同一印刷单元安装两套不同网线的网纹辊及配套供墨系统,一键切换,即可轻松应对涂布纸、挂面纸不同纸质,高网点、大实地不同需墨量的印刷。

印刷机双网纹辊的应用优点是,可以在一个印刷单元配置两个网纹辊,根据产品需求进行调整使用,有利于保证印刷质量。

如某印刷机配置:第一色250目,第二色350目,第三色350目,第四色250目。这样的配置,适用性比较强。

但是如果有三个颜色出现大色块或三个都要求高网线,这个时候印刷机就很难生产了。具体如下:

1、出现三个大色块的时候,350目的色块印刷比较困难。

2、三色网点超过60线,250目的印刷就容易出现塞版现象。

但是如果采用双网纹辊,配置两个适合的网纹辊进行切换使用,就能很快解决这个问题。

【使用200目网纹辊印刷】

【使用400目网纹辊印刷】

双网纹辊结构,切换网纹辊大致在3-5分钟之内可以完成,操作非常简单。这种方法可以更大地发挥印刷机设备的性能,也就是一机多用,既可以印刷高网线产品,也能制作普通产品,一举多得!