套筒技术主要包括印版套筒技术和网纹辊套筒技术。在宽幅印刷领域套筒技术已经应用很多年了,但是一直以来,窄幅印刷加工商更习惯于在金属滚筒上粘贴感光树脂版,直到近几年,窄幅印刷加工商才开始考虑套筒技术。但是,目前套筒技术在窄幅印刷行业的应用水平尚且参差不齐,有些印刷加工商经常使用套筒,而有些则是偶尔使用。

套筒技术的优点

毋容置疑,套筒技术为宽幅印刷行业带来了很大帮助。对于宽幅印刷机来说,使用套筒来保证印刷活件的快速更换非常重要。在60英寸甚至更长的滚筒上安装印版是一项非常困难的任务,再把滚筒安装到印刷机上则更加困难,这需要一个很大且比较昂贵的设备来协助操作,不但操作难度大而且还会消耗大量时间。更换网纹辊的操作与其类似。使用套筒技术不仅为宽幅印刷节省了时间、资金以及劳动力,还创造了一个更加轻松的工作环境。

近年来,中幅和窄幅印刷机制造商开始提供带套筒技术的印刷机,使得中幅和窄幅印刷机能够与宽幅套筒印刷机一样,具有更高的活件更换效率和灵活性。在中幅印刷机方面,越来越多的中幅印刷机开始使用网纹辊套筒和印版套筒,这是因为最新一代的中幅印刷机使用伺服驱动技术,其配置的悬臂滚筒使套筒的应用更容易。并且这些新机型的每个印刷单元都使用一个固定的芯轴,任何厚度的套筒都可以通过压缩空气的方法安装到芯轴上。

对于窄幅印刷行业来说,窄幅印刷机的滚筒相对较轻,操作人员能够相对轻松地安装和更换滚筒,所以,可能有些窄幅印刷加工商会怀疑使用套筒技术的意义。这也就导致了窄幅印刷行业中大多数印刷加工商仍未使用套筒技术的现状。事实上,窄幅印刷机使用套筒技术也会带来以下几方面的优势。

(1)套筒的成本比滚筒的成本要低,可以更经济地生产更多短版活件。

(2)印刷以后直接保存套筒可以节省以后重复印刷时的贴版工作,同时也可以避免印版损坏。

(3)使用套筒技术可以实现360°的无接缝印刷。

(4)节省存储空间。由于套筒是和芯轴配合使用的,所以如果二者的直径和厚度相匹配,可以套合在一起保存。而且套筒的重量比印版滚筒轻很多,这就意味着套筒可以摆放在由纸板设计而成的轻量支架上,而传统的印版滚筒需要存放在加固的支架上。

(5)节省时间。在更换活件时,几秒钟就可以把套筒抽出,而传统的更换印版滚筒的作业则需要耗费大量的时间。而且,当一个活件正在印刷时,还可以预先把下一个待印活件的印版装贴在贴版套筒上,节省装版时间,提高生产效率和灵活性。

(6)套筒可以由一个人装卸,而且可以在气撑辊上方便地改变位置或进行定位。

主要的套筒技术

1.印版套筒

在过去4~5年,北美地区仅有四五家知名的印版套筒制造商,印版套筒技术在欧洲却非常受欢迎,发展形势不错。这主要是因为欧洲印刷加工商充分认识到了其在印刷中的优势,并认为其带来的便捷和节省能够抵消成本投入。目前,市场上主要的套筒技术有以下几种。

(1)涂布套筒

这是最基本的一种印版套筒,由橡胶制成,通常用于涂布油墨、黏合剂、透明光油和打底,也可以用于印刷连续条纹。可以根据套筒的橡胶类型选择相应类型的油墨,如水性油墨或者UV油墨。最常用的涂布套筒的内径为3英寸,外径为3.5英寸。

(2)激光雕刻橡皮套筒技术

激光雕刻橡皮套筒技术即直接在橡皮套筒上雕刻图文,并直接通过套筒来印刷,无须装版。套筒可以重复使用,并且还可以回收利用。图文是通过由图文信号控制的激光束直接烧蚀上去的,不需要清洗黑膜、显影和使用胶片。此外,雕刻中套筒也不会变形。

激光雕刻橡皮套筒是无接缝的,所以可以设计任何连续的背景图案、条纹,以及非常小的精细文字。另外,由于套筒是直接数字雕刻的,所以多色印刷时具有很高的套印精度,大大降低了印刷试机和校准套印时的废品率。

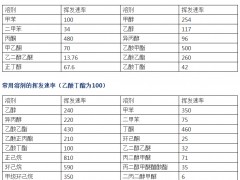

激光雕刻橡皮套筒的表面张力从23到32mN/m不等。如果是精细网点印刷,可以选择表面张力较低的套筒,而如果是印刷实地色块,则可以选择表面张力较高的套筒。套筒的参数除表面张力外,还包括表面硬度和化学组成,印刷加工商应根据套筒的性能选择与之相匹配的油墨,如溶剂型油墨、水性油墨、UV油墨、胶印油墨、凸印油墨或柔印油墨等。

(3)无缝薄套筒技术

Stork公司是最早的柔印套筒生产商。早在上世纪80年代末,Stork公司就开发出了无缝感光树脂套筒技术—Seamex。Stork收购德国AKL公司后,进一步扩大了自己的柔印套筒产品线,同时着手研究凹印成像套筒。最近,Stork AKL、杜邦等公司联合推出最新的无缝薄型套筒技术,这种薄型套筒配合可压缩衬垫套筒使用,能够保证极高的印刷质量,使得线条和网目调图像共用一块柔性版印刷成为可能,且印刷质量非常高,能够完美复制出从高光到实地的所有层次和阶调。

(4)数字印版套筒技术

艾司科公司的CDI设备是一款应用普遍的柔性版数字制版设备,也可以在印版套筒上直接成像。drupa2008展会上,艾司科公司展出了最新的CDI设备,可用于大幅面的印版套筒以及柔性版成像,主要面向软包装市场。“对数字印版套筒技术来说,幅宽在50英寸以上的软包装市场一直被看作是最具吸引力的市场。当然,中幅(20~30英寸)和窄幅软包装市场最终也会采用数字印版套筒技术。”Esko Artwork市场部副总裁Hole说。

2.网纹辊套筒技术

网纹辊套筒技术在宽幅印刷领域的应用已经非常普遍,而在窄幅印刷领域的应用率还不到10%,所以还有很大的发展空间。

大多数网纹辊套筒的最内层是玻璃纤维,向外依次是膨胀泡棉层、玻璃纤维填充层、铝层,最外层是用于激光雕刻的陶瓷层。由于网纹辊套筒的加工非常复杂,所以价格也比传统的网纹辊要高很多。但是网纹辊套筒可以使用伺服电机驱动,这就节省了传统电机的成本,也减少了耗电量。网纹辊套筒的使用非常简单,但如果操作不当,也会带来很多麻烦。正确安装网纹辊套筒需要满足以下条件:一个经过高度抛光、精密加工的滚筒;大量的压缩气体;清洁、干燥的滚筒表面。如果这些条件达不到要求,安装套筒时就可能要反复拆卸。滚筒表面状况是安装套筒成功与否的关键,刮伤、凹痕和表面腐蚀都会使压缩空气扩散,灰尘、油墨或其他污物会影响压缩空气正确通过滚筒表面。

网纹辊套筒的使用寿命没有传统网纹辊长,清洁剂选用不当就会造成网纹辊套筒两端凸起。网纹辊套筒的两端需要有很好的封盖,否则清洗剂可能会浸到网纹辊套筒中。此外,网纹辊套筒两端的外层材料是铝制的,而大多数水性清洗剂的pH值较高,可能会对铝有腐蚀。

重复印刷长度的确定

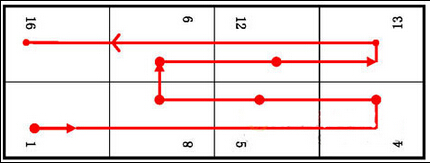

使用套筒式印刷机时,如何达到所需要的重复印刷长度,如何弥补固定芯轴和所要求的印刷长度之间的差距?是选择厚套筒,还是选择“气孔式承载套筒+薄套筒”?这些都是印刷加工商关心的问题。

其实,这两种方法都是通过厚度的增加来实现重复印刷长度的增加,区别在于,气孔式承载套筒上有气孔,接通压缩空气后在其表面形成一层气垫层,还可以再套合其他的套筒。到底是选择厚套筒,还是选择“气孔式承载套筒+薄套筒”,并不是一个简单的非此即彼的问题。对于大多数印刷商而言,因为印刷的活件种类较多,要求也不一而同,所以经常是两种方法混用。在选择时需要考虑多种因素,比如某个重复印刷长度的活件的数量,各个活件的重复印刷长度是较为接近还是相差很大,短版活较多还是长版活较多,印刷结束后套筒是拆下还是原封不动地保存等。不过,当厚套筒的壁厚大于0.75英寸时,在选择时有两个经验方法可以参考:第一,如果某个重复印刷长度需要两组套筒,这两种方法的成本差别不大;第二,如果要用一组套筒来适应两个重复印刷长度相近的活件,那么这两种方法的成本差别也不大。

对于印刷商而言,如果某个重复印刷长度的活件较多,需要准备两组以上的套筒,或者需要为两个和多个重复印刷长度接近的活件准备多组套筒,选择厚套筒还是选择“气孔式承载套筒+薄套筒”的成本就有很大的区别。根据厚度的不同,薄套筒比厚套筒节省35%~75%的成本,这样一来,印刷商就可以多购买一些薄套筒,印刷后不必将印版拆下,大大减少重复印刷时的准备时间。一般来说,在活件重复印刷4~5次后,节省的贴版胶带和人工成本,以及避免印版损坏带来的好处,就能够将薄套筒的采购成本补偿回来。通常情况下:薄套筒比厚套筒成本低,厚套筒比气孔式承载套筒+薄套筒的成本低。对印刷商来说,需要认清自己的选择,权衡哪种方法最能减少投资成本。