包装印刷上常常先印底色以烘托图纹装潢的高品质以追求商品的高附加值。

一、为了实现底色鲜艳亮丽的目的,一般在印刷时将墨层印得很厚或重印一次或加大印压,燥油也加得较多。虽然墨层完全遮盖了承印载体,但因干燥过快而导致印刷油墨成膜后表面成为十分光滑的墨膜层,好像玻璃一样难以套印精良,使后印上去的油墨印得不平或完全印不上去,罩(叠)印上去的油墨在底色上呈现珠子状或一块块的颜色很弱的印刷图纹,油墨连结很差,有的甚至可以擦掉。印刷界称之为墨膜晶化、玻璃化或镜面化。

为了提高图文边缘的清晰度,近年来大多厂家在油墨体系中添加硅油,但过多的硅油往往又会造成墨膜垂直的缩孔。

目前对墨膜晶化的原因有以下几种不同的见解。根据结晶理论,结晶是从液态(液体或溶融体)或气态形成晶体的过程。溶解度随温度降低而显著减少的物质,通过降温可使溶液达到饱和进而结晶;溶解度随温度降低而减小不大的物质,当部分溶剂蒸发后再冷却而结晶。有人认为包装印刷图文(墨膜层)的晶化即为重结晶……印刷墨膜体系溶剂蒸发(挥发)后再冷却所形成的,也称再结晶。

二、还有一部分人认为包装印刷油墨的结晶(晶化)主要是油墨体系里颜料的结晶造成的。我们知道,颜料结晶当呈各向异性时,其结晶状态呈针、棒状。墨膜成型时,长度方向容易沿其体系中树脂(连结料)流动方向排列,因而产生较大的收缩;而球状结晶时不存在方向排列,因此收缩小。在包装印刷油墨体系里的无机颜料通常具有球状结晶,例如镉系颜料的包装印刷油墨,其收缩(晶化)也小。还有其粒子大小也会影响成型收缩率和成型收缩比,如同一异吲哚啉当颜料颗料大至一定程度或小至一定程度时,其成型收缩率和收缩比为最小。另一方面,结晶大呈球晶的树脂成型收缩小,反之结晶大,非球晶则成型收缩大。总之,无论是颜色色料的相减混合,还是颜色色光的相加混合,颜料的正确使用不仅与化学结构有关系,很大部分还取决于其物理性能,如晶相粒度分布、凝聚现象,固溶体等影响因素;还应对无机颜料和有机颜料各具有的优缺点作出公平的评价,使二者并存,而后者占有着首要的地位。

在选择包装印刷油墨(颜料)过程中还必须考虑到它的着色力(越细分散程度愈大,其着色力也就愈高,但有一个极限值,超过此值着色力便会下降)、遮盖力(颜料本身的吸光特性、颜料与着色所需的树脂连结料折射率的差别、颜料粒子大小、颜料的晶型,分子结构对称较高比对称低晶型的遮盖力低;晶型呈片状比棒状的遮盖力大,结晶度高的颜料比结晶度低的遮盖力大,故包装印刷油墨墨膜的遮盖力越大其玻璃化的故障机率也就越多)、耐热、耐迁移、耐候性、耐溶性能以及与聚合物(油墨体系的树脂)或添加的助剂的相互作用等等都不可小视。

三、有些操作工认为印刷墨膜晶化如选择不当,也会引起晶化故障。是因底色油墨干得太硬(干透),表面自由能降低了。当前一色印刷好后存放时间太长、车间温度太高或印刷油墨干燥剂太多,尤其是钴干燥剂,它如果采用了快速而激烈的干燥方法,例如烘干等都会产生晶化现象。

针对包装印刷油墨成膜后的晶化故障,笔者提出如下解决方法及预防措施:

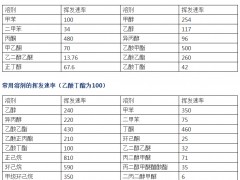

一是用含有较多溶剂的快干型油墨罩印(不等它干透就印第二色,效果虽较好,但这种方法费工费时费料,成本高),使用的溶剂能浸入和软化底下一层的油墨膜层(但有时也会无济于事)。

二是掌握套印时间,在前一色印刷后应当尽可能快地印刷第二道色。

三是在油墨中加入一些延缓干燥的助聚剂(例如对苯二酚)或慢干材料(凡士林、羊毛脂、蜡助剂)。

四是在包装印刷装潢的图案设计上可采用不同的易于套印的基色。

五是在油墨配方里应少用钴类干燥剂。

六是可采用干燥快的合成树脂型连结料,以降低油墨中干燥剂的用量。

七是增强第二色墨的附着力,其目的就是破坏已晶化的墨膜。如采用零号调墨油或醇酸树脂、环氧树脂和聚酰胺树脂是附着力较大的材料,加入油墨中可以增强其附着力,但这些树脂与胶印油墨的混溶性不好,不能多加,因过多的加入往往会冲淡印刷油墨的颜色,而过少其效果又不会好。

八是在印刷油墨中加入有机溶剂以溶解已晶化的墨膜层。这是印刷操作工常用的方法之一,但晶化的墨膜层已成为主体网状结构的光滑墨膜层不易被溶解,太多时效果不佳。

九是在印刷油墨中加碱或肥皂来增强极性,使较容易印刷上,但当时虽似印上了,而干后却附着不牢又极容易擦掉。

综观以上处理方法及预防措施,能够保证包装印刷图文质量的是印刷中要掌握油墨的干燥柱,以不让油墨成膜干过头就开始印第二道颜色为最佳。