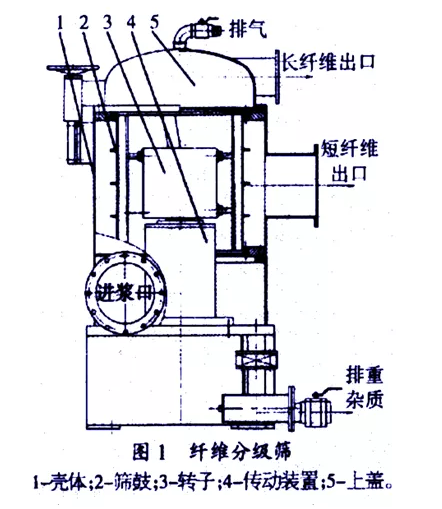

纤维分级采用的主要设备:

首先我们要了解,进行OCC原料分级常采用的设备叫做“分级筛”,纤维分级筛是在吸收国外先进技术和结合国内生产实践的基础上,研制开发的新一代纸浆纤维分级的筛选设备。它主要应用于制浆过程中对浆料的长、短纤维进行分离,以便在生产过程中分别进行处理。在废纸制浆应用中的优点尤为显著。

纤维分级筛的工作原理:

分级筛是在封闭状态下带压力连续筛选的设备。带压纸浆由壳体下部的进浆管成切线方向进入筛体内,浆料自下向上进入。在离心力作用下,重杂质沿筛体内壁向下直排入下壳体重质捕集罐(间歇排渣);浆料进入上壳体的筛鼓内,在旋翼作用下,短纤通过筛缝,从壳体中间出浆管排出,长纤维通不过筛鼓的筛缝,不断上升,进入筛顶部,从顶部长纤出浆管排出;在离心力的作用下,轻杂质在筛鼓内不断上升,不进入旋翼与筛鼓之间的区域,与长纤维一道从顶部排出。

故经过纤维分级后的浆料分三部分:

- 沉积于底部重杂质捕集罐的重杂质;

- 通过筛鼓细小筛缝的短纤维;

- 未通过筛鼓细小筛缝的长纤维和轻杂质。

常见的筛缝大小与长、短纤维的分级比例如下表:

|

筛缝尺寸(mm) |

长纤比例(%) |

短纤比例(%) |

|

0.15 |

60 |

40 |

|

0.20 |

50 |

50 |

|

0.25 |

45 |

55 |

|

0.30 |

40 |

60 |

纤维分级筛的目的和作用:

1. 在强度有限的废纸原料中获取强度价值更高的长纤维;

2. 长短纤分开处理,短纤维不再进行热分散或&和盘磨的处理工艺,降低制浆能耗、减少设备投资;

3. 通过分级获得洁净度更好的短纤,优化净化筛选效率的同时,为纸机稳定运行(主要是胶粘物类问题)提供基础保障;

4. 通过一次或两次纤维分级,可获得更多纤维细分(如长下纤、中纤、短纤),为多层纸板制造提供合理的浆配优化可能;

5. 长、短纤分开处理,避免了部分纤维的过分切断或处理洁净度差(如不分级,按照长纤处理流程则会造成中短纤过分碎片化;按短纤处理流程则会造成胶粘物等去除效果差,影响纸机运行和成纸黑点降级);

6. 纤维分级也为化学药品的添加和使用效率提供了先决条件(如部分类型胶粘物控制剂,可以精准到长纤磨前浆池处添加以提升效果)

分级筛常见应用问题及案例:

1. 分级筛的选型通常由纸机设计时就已决定,但是值得注意的是,实际生产中的各层浆料配比优化是司空见惯的,因此对于分级筛后段处理能力(热分散、白水多盘、除渣器等)的设计量预留就显得非常重要。

通常来说流程设计会按照碎浆设备的最大产能进行后段产线设备的设计,这时就需要提前做好纤维分级比例的考虑,避免未来运行过程中因分级比例变化和制浆总产能提升共同因素,带来的额外流程技改;

2. 如长纤分级比例过大,会出现处理能耗增加、中短范围纤维切断和碎片化程度加深、网部脱水困难、蒸汽汽耗增加、成纸分层起泡趋势加重等问题;

3. 如短纤分级比例过大(筛缝尺寸增加),短纤中会掺入更多小尺寸胶粘物,这部分物质对于纸机运行来说的影响十分大,挂面易造成外观纸病、挂底会造成运行问题;

4. 关于长纤挂面对于纸张耐折度的影响的讨论由来已久,理论上长纤挂面对于耐折应当有所提升,其在高强度多层纸板中有所体现(如液包原纸中),但在低强度多层纸板(如箱板纸)生产中往往难以体现,因此越来越多的纸厂倾向于短纤挂面(更洁净);从优化低强度纸耐折的角度来讲,以下几点效果更佳:

- 着网点优化(成型板必须有足量前脱水);

- 对于多层纸板来说,面层/表层浆网速比应控制在1.01及以上;

- 增加施胶渗透量会提升耐折(提高入施胶前水分,不应低于8.5%;熬胶温度不应低于95℃;降低施胶处胶料粘度)