UV上光又称紫外线上光或固化上光,UV上光油主要成份由感光树脂,活性稀释剂,光引发剂及助剂组成,原理是在一定波长的紫外张照射下,体系内光引发剂游离基引发树脂中的不饱和双键,迅速发生键锁聚合反应,使其交联结膜固化。

其优点是:上光速度快,膜层光亮度高,干燥后膜面坚固、生产效率高,占用场地小,具有良好的机械及耐热、耐寒、耐水、耐磨损等性能,有良好的保护作用,上光后能使印品表面非常光亮、平滑,折光效果使图文产生强烈的立体感,色彩更加鲜艳,印品有高档感。

其缺点是:UV油自身聚合度高,表面分子极性差,且无毛细孔,因此UV膜层亲合能力差。

常见有以下问题:

1.“麻点”

原因:

a、油墨发生了晶化。

b、表面张力值大,墨层润湿作用不好。

解决:

a、在UV油中加入5%的乳酸,破坏昌化膜、除去油质或打毛处理。

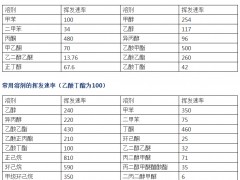

b、降低表面张力值,加入表面活性剂或表面张力值较低的溶剂。

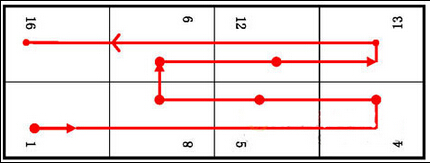

[next]

2.条痕和起皱

原因:UV油太稠,涂布量过大,主要出现在辊涂中。

解决:降低UV油的黏度值,加入适量的酒精溶剂稀释。

3.桔皮

原因:

a、UV油粘度高,流平性差。

b、涂布辊太粗不光滑且涂布量过大。

c、压力大小不均匀。

解决:

a、降低粘度,国入流平剂及适当的溶剂。

b、选用细的涂布辊和减少涂布量。

c、调整压力。

[next]

4.发粘

原因:

a、紫外光强度不足或机速过快。

b、UV光油存贮时间过长。

c、不参与反应的稀释剂加入过多。

解决:

a、固化速度小于0.5秒机速时,紫外光功率应不小于120w/cm。

b、加入一定量的UV光油固化促进剂或更换光油。

c、注意合理使用稀释剂。

5.涂不上或发花

原因:

a、印刷品油墨表面产生晶化油、喷粉等。

b、水墨中调合墨油及燥油过多。

c、UV光油粘度太低或涂层太薄。

d、涂胶网纹辊太细。

e、光固化条件不合适。

f、UV光油本身附着力差及印刷品材料的附着性差。

解决:

a、消除晶化层,打毛处理、除去油脂或加入5%的乳酸。

b、选择与UV油工艺参数相匹配的油墨辅材,或用布擦拭。

c、使用粘度高的UV光油,加大涂布量。

d、换用与该UV光油相匹配的网纹辊。

e、检查是否紫外光灯管老化,或机速不符,选择合适的干燥条件。

f、上底胶或更换特殊的UV光油或选择表面性能好的。