烟包加工工艺种类繁多,包括胶印、凹印、柔印、网印、烫印、压凹凸等。根据烟包设计的特点,不同烟包需要采用不同的印刷工艺,目前以凹印工艺为主,有的烟包还可能采用组合工艺。目前,警示图像烟包主要采用两种印刷工艺,一是全凹印工艺,二是胶凹组合工艺。

全凹印工艺

对于原来采用凹印工艺印刷的烟包,在凹印设备印刷色组数量允许、凹印产品质量满足客户要求的情况下,改版后仍可考虑采用全凹印工艺来印刷。

1.制版

目前,烟包凹印多采用电子雕刻凹版,其可靠性高,质量好,图像再现性佳。对凹印而言,彩色图像的印刷质量与效果关键在于制版质量,而图像的细腻程度则取决于凹版的加网线数。此外,在凹印设计制版时,适当调整图像阶调的排列方向有利于后序印刷。

2.印刷

(1)静电吸墨系统的应用

若采用正常的凹印工艺印刷带有网目调图像的产品时,由于网点(特别是小网点)部分的网穴较浅,油墨转移性较差,且易干固在网穴中,导致印品阶调再现性较差,网点印刷不全,特别是高光部分的网点易丢失,还会出现细小的花絮状斑点,难以真实反映图像的阶调。要想保证网目调图像阶调复制完整,可通过加装静电吸墨系统来解决。

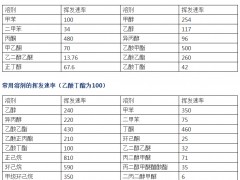

(2)溶剂的合理调配和使用凹印过程中应合理调配和使用溶剂,否则容易出现干版现象,主要表现为高光部分网点丢失、残缺不全,并产生细小斑点。因此,应尽量避免使用快干型溶剂,如乙醇、异丙醇、乙酯等,而应使用慢干型溶剂,如正

丙酯、丁酯、丙二醇甲醚等,目的是减缓油墨的干燥速度,避免油墨在转移到承印材料上之前就已干固在网穴中。

综上所述, 全凹印工艺沿用了原来的印刷方式,在设备、人员等方面可减少一定的投入,但也有其不足之处,如印刷网目调图像时,油墨转移不佳易造成干版、网点失真、层次过渡不细腻、色彩不鲜艳等问题,因此无法实现高分辨率网目调图像的印刷。

胶凹组合工艺

当凹印产品质量无法满足客户更高的要求时,就要考虑与胶印工艺相结合。胶印工艺的主要特点是图像再现性强,在网目调图像印刷方面是强项。采用胶印工艺印刷的图像清晰度高、色彩鲜艳、层次丰富细腻,这也是警示图像烟包印刷引入胶印工艺的目的所在。胶凹组合工艺不仅可保持原来烟包的主体设计风格和外观印刷效果,还能确保图像的完好复制,实现二者较好的融合。

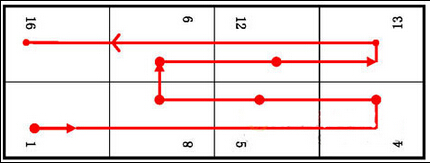

1.先胶印后凹印工艺

先胶印后凹印工艺的流程是:先采用胶印工艺印刷警示图像部分,再由凹印工艺完成其他图文部分。这种组合工艺一般只适用于单张纸印刷。目前,胶印机一般由多个色组(四色以上)组成,单张纸凹印机一般由单个或两个色组组成,而大多数烟包图案都是六色以上,加入警示图像后将达到十色以上。因此,警示图像部分可采用胶印工艺一次完成,而其他图文部分在采用单张纸凹印工艺时则要分多次才能完成。

2.先凹印后胶印工艺

先凹印后胶印工艺的流程是:先用卷筒纸凹印机印刷除警示图像以外的其他图文部分,待裁切成单张纸半成品后,再由胶印工艺完成警示图像的四色印刷。这种组合工艺可充分利用现有卷筒纸多色凹印机。但是由于卷筒纸凹印机不能实现连线上光,因此上光工序只能放在警示图像印刷完成之后进行,若胶印机带有上光功能,也可在胶印环节完成印品的上光,否则还须再转入凹印环节,通过单张纸凹印机对印品进行上光。

3.注意事项

(1)经凹印后,纸张因受热失去水分而产生伸缩变形,此时若疏忽密封防潮工作,纸张将产生更大的变形,从而影响胶印环节的套印。

(2)在凹印设计制版时,应适当增加裁切线标识,以便于观察印品裁切规格的波动情况,还要对不同规格的印品进行分类,使同类印品的前规和侧规保持一致,以达到胶印环节印刷套准精度高、废品率低的目的。

(3)先胶印后凹印工艺中,凹印油墨叠印在胶印墨层上,由于胶印墨层较薄,基本不会影响凹印油墨的干燥与吸附。然而,在先凹印后胶印工艺中,由于凹印墨层较厚,且不易吸墨,致使叠印的胶印墨层不能快速渗透与干燥,当印品堆码过高时,就会出现背面粘脏现象。因此,须开启胶印机上的红外干燥装置,加快胶印墨层的干燥速度,同时适当加大喷粉量,减小印品堆码高度。

展望

目前,国内对警示图像烟包印刷工艺的研究探索仍处于初步阶段,还须不断改进和完善。笔者相信,通过对警示图像烟包印刷工艺的不断探讨和生产演练,势必能帮助我们积累更多、更好的宝贵经验,为应对未来国内烟包的改版迈出重要的一步,促使未来烟包印刷之路走得更好、更快、更宽广。